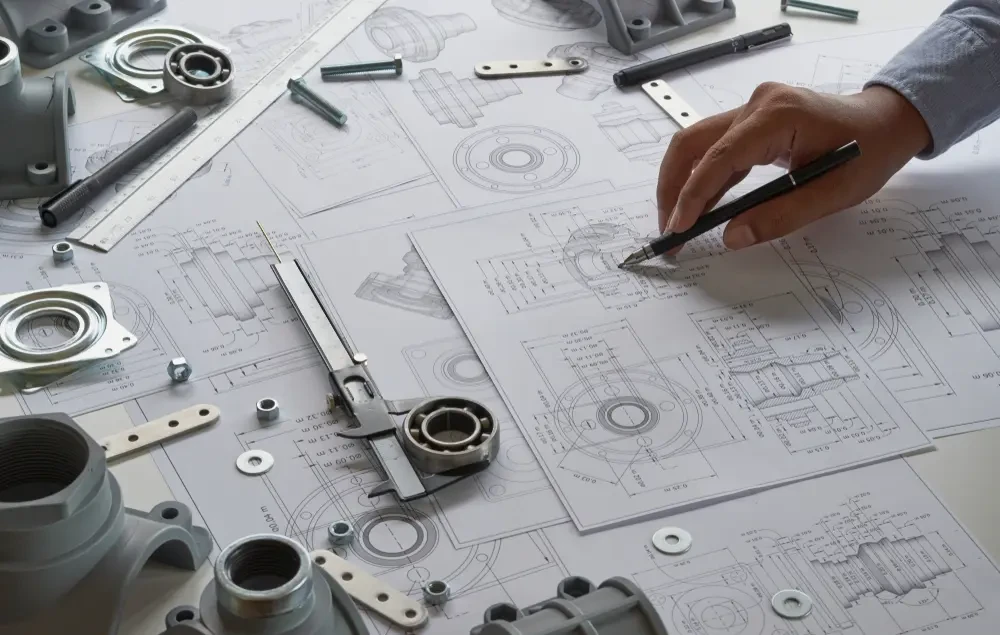

Механические детали Обработка материалов Формование Производственный процесс

- доля

- Время выпуска

- 2021/10/13

Резюме

Производственный процесс формования материала является важным этапом обработки механических деталей, и разные детали машин подходят для разных процессов формовки. В этой статье будут специально представлены общие производственные процессы формования материалов.

В производственных процессах формовки материалов в основном используются модели для превращения сырья в детали или заготовки. В процессе формирования материала форма, размер, организационное состояние и даже комбинированное состояние сырья будут меняться.

Поскольку точность формовки, как правило, невысока, для изготовления заготовки часто используется процесс изготовления формовки материала. Его также можно использовать для изготовления деталей сложной формы, но не очень требовательных к точности. Процесс формования материала деталей машин имеет высокую эффективность производства, и обычно используемые процессы формования заключаются в следующем.

Кастинг

Литье – это процесс, при котором жидкий металл заливают в полость формы, подходящую по форме и размерам детали, а заготовку или деталь получают после охлаждения и затвердевания. Основной технологический процесс – это лепка, плавка, заливка, очистка и так далее.

Из-за заполняющей способности, усадки и других факторов при литье сплавов отливки могут иметь неравномерную структуру, усадку, термическое напряжение и деформацию, что ухудшает точность, качество поверхности и механические свойства отливок.

Тем не менее, из-за высокой технологичности и низкой стоимости производства обработка литьем по-прежнему широко используется. Форма сложная, особенно часто для отливки используют шероховатую часть со сложной внутренней полостью.

В настоящее время широко используемые методы литья в производстве включают обычное литье в песчаные формы, литье по выплавляемым моделям, литье в металлические формы, литье под давлением, центробежное литье и так далее. Среди них наиболее широко используется обычное литье в песчаные формы.

Ковка

Ковка - это использование кузнечного оборудования для приложения внешней силы к нагретому металлу для пластической деформации с образованием заготовки детали определенной формы, размера и структуры.

Внутренняя структура кованой заготовки плотная и однородная. Распределение металла по потоку является разумным, что повышает прочность деталей. Поэтому ковку часто применяют для изготовления заготовок деталей, требующих высоких комплексных механических свойств.

(1) Бесплатная ковка

Свободная ковка заключается в размещении металла между верхним и нижним упорными металлами для пластической деформации металла с низким коэффициентом использования и низкой точностью. Обычно используется для производства поковок небольшими партиями и простых форм.

(2) Ковка моделей

Модельная ковка заключается в помещении металла в полость штампа для деформации. Пластическое течение металла ограничено полостью штампа. Эффективность формования высока, точность высока, а распределение металла более разумно.

Однако из-за высокой стоимости изготовления пресс-формы обычно используются для массового производства. Усилие ковки, необходимое для свободной ковки, велико и не может быть использовано для ковки больших поковок.

(3) Ковка фетальной мембраны

Ковка шинных пресс-форм заключается в ковке металла с использованием шинных пресс-форм на свободноковочном оборудовании. Пресс-формы для шин просты в изготовлении, недороги и удобны в формовании, но имеют низкую точность формования. Они часто используются для производства небольших поковок с низкими требованиями к точности.

Порошковая металлургия

Порошковая металлургия — это процесс, в котором металлический порошок или смесь металлических и неметаллических порошков используются в качестве сырья для производства определенных металлических изделий или металлических материалов путем прессования в форме и процессов спекания. Он может не только производить специальные металлические материалы, но и производить металлические детали с минимальной обработкой и без резки.

Коэффициент использования порошковой металлургии может достигать 95%, что может значительно сократить инвестиции в резку и снизить себестоимость продукции, поэтому она все шире используется в машиностроении.

Из-за высокой стоимости порошкового сырья, используемого в порошковой металлургии, текучесть порошка при формовании плохая, а форма и размеры деталей имеют определенные ограничения. В деталях из порошковой металлургии имеется определенное количество крошечных пор, прочность которых примерно на 20-30% ниже, чем у отливок или поковок, а пластичность и ударная вязкость также плохие.

Технологический процесс производства порошковой металлургии включает подготовку порошка, компаундирование, прессование и формование, спекание, формование и т.д. Среди них подготовка порошка и процесс смешивания обычно выполняются производителем, поставляющим порошок.

Детали прецизионных машин, поставляемые Zhongken Machinery, используют хорошие технологии формовки и производства материалов и имеют хорошую механическую структуру и производительность. Если вы хотите узнать больше о механических деталях после прочтения вышеизложенного, вы можете связаться с нами для комплексного решения.

Как профессиональный производитель запчастей , мы идем в ногу со временем с момента своего основания, стремясь предоставлять клиентам высококачественную и недорогую продукцию с целью удовлетворения потребностей клиентов и продолжая предоставлять клиентам удовлетворительные продукты и высокое качество. качественные услуги. У нас есть строгая система контроля качества и комплексная система управления, которая позволяет в максимальной степени контролировать детали продукции. Если вы хотите купить наши механические детали, пожалуйста, не стесняйтесь обращаться к нам немедленно!