Как термически обрабатывать детали машин?

- доля

- Время выпуска

- 2022/1/5

Резюме

В этой статье специально рассказывается о конкретном процессе термической обработки деталей машин, чтобы помочь всем лучше понять методы улучшения внутреннего качества заготовки.

Чтобы металлическая заготовка обладала требуемыми механическими, физическими и химическими свойствами, в дополнение к разумному выбору материалов и различных процессов формовки часто необходимы процессы термообработки. Сталь является наиболее широко используемым материалом в машиностроении. Микроструктура стали сложна и может регулироваться термической обработкой. Поэтому термическая обработка стали является основным содержанием термической обработки металлов.

Кроме того, алюминий, медь, магний, титан и др., а также их сплавы также могут изменять свои механические, физические и химические свойства в результате термической обработки для получения различных эксплуатационных свойств.

Термическая обработка обычно не изменяет форму заготовки и общий химический состав, а за счет изменения внутренней микроструктуры заготовки или изменения химического состава поверхности заготовки для придания или улучшения характеристик заготовки. Его особенностью является улучшение внутреннего качества заготовки, которое обычно не видно невооруженным глазом.

Роль термической обработки заключается в улучшении механических свойств материалов, устранении остаточных напряжений и повышении обрабатываемости металлов. В соответствии с различными целями термической обработки процесс термической обработки можно разделить на следующие две категории: предварительная термическая обработка и окончательная термическая обработка.

Предварительная термическая обработка

Целью предварительной термической обработки является улучшение производительности обработки, устранение внутренних напряжений и подготовка хорошей металлографической структуры к окончательной термической обработке. Процесс термической обработки включает в себя отжиг, нормализацию, старение, закалку, отпуск и др.

(1) Отжиг и нормализация

Для горячеобработанных заготовок применяют отжиг и нормализацию. Углеродистую и легированную сталь с содержанием углерода более 0,5 % часто отжигают, чтобы уменьшить их твердость и облегчить резку; углеродистая сталь и легированная сталь с содержанием углерода менее 0,5% используются во избежание прилипания при слишком низкой твердости. Вместо этого используется нормализация.

Отжиг и нормализация позволяют еще уточнить зерна и однородную структуру, подготовив их к последующей термообработке. Отжиг и нормализацию часто проводят после изготовления заготовки и перед черновой обработкой.

(2) Лечение старения

Обработка старением в основном используется для устранения внутренних напряжений, возникающих при изготовлении заготовок и механической обработке.

Чтобы избежать чрезмерных транспортных нагрузок, для деталей с общей точностью перед чистовой обработкой может быть организована обработка старением. Однако для деталей с повышенными требованиями к точности (например, корпус координатно-расточного станка и т. п.) следует проводить две или несколько процедур обработки старением. Простые детали, как правило, не подвергаются старению.

В дополнение к литью, для некоторых прецизионных деталей с низкой жесткостью (таких как прецизионные винты), чтобы устранить внутреннее напряжение, возникающее во время обработки, и стабилизировать точность обработки деталей, часто проводят многократные обработки старением между черновой обработкой и полуобработкой. окончательная обработка. Для обработки некоторых деталей вала обработка старением должна быть организована после процесса правки.

(3) Закалка

Закалка и отпуск – это высокотемпературный отпуск после закалки. Он может получить однородную и тонкую структуру сорбата после отпуска для подготовки к уменьшению деформации во время последующей закалки поверхности и обработки азотированием. Поэтому закалку и отпуск можно использовать и как предварительную термическую обработку.

Благодаря лучшим комплексным механическим свойствам деталей после закалки и отпуска некоторые детали, не требующие высокой твердости и износостойкости, также могут использоваться в качестве окончательной термообработки.

Окончательная термообработка

Целью окончательной термической обработки является улучшение механических свойств, таких как твердость, износостойкость и прочность.

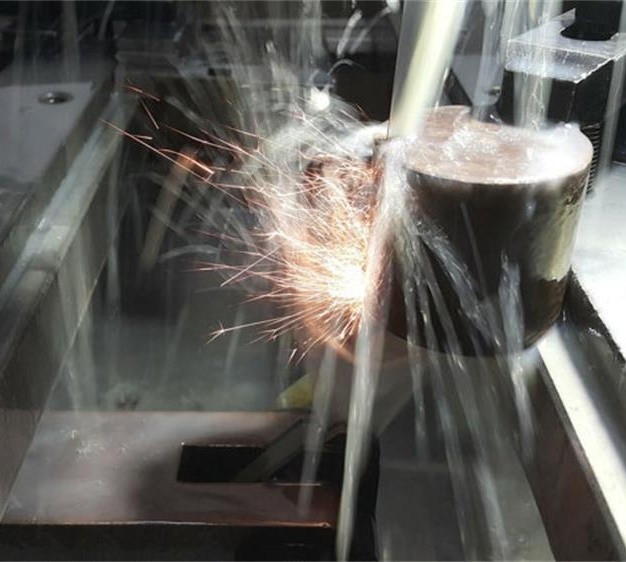

(1) Закалка

Закалка включает поверхностную закалку и общую закалку. Среди них поверхностная закалка широко используется из-за небольшой деформации, окисления и обезуглероживания, а поверхностная закалка также имеет преимущества высокой внешней прочности и хорошей износостойкости при сохранении хорошей внутренней прочности и высокой ударопрочности.

Для улучшения механических свойств деталей с поверхностным упрочнением в качестве предварительной термической обработки часто требуется термическая обработка, такая как закалка и отпуск или нормализация.

(2) Науглероживание и закалка

Науглероживание и закалка подходят для низкоуглеродистой и низколегированной стали. Во-первых, увеличить содержание углерода на поверхности детали. После закалки поверхность приобретает высокую твердость, в то время как сердцевина сохраняет определенную прочность, высокую ударную вязкость и пластичность.

Науглероживание подразделяется на полное науглероживание и частичное науглероживание. В случае частичного науглероживания следует принять меры против просачивания (меднение или покрытие материалом против просачивания) для ненауглероженной части. Поскольку деформация науглероживания и закалки велика, а глубина науглероживания обычно составляет 0,5-2 мм, процесс науглероживания обычно располагается между получистовой и чистовой обработкой.

Когда ненауглероженная часть частично науглероженной части принимает план процесса удаления избыточного науглероженного слоя после увеличения запаса, процесс удаления избыточного науглероженного слоя должен быть организован после науглероживания и перед закалкой.

(3) Азотирование

Азотирование – метод обработки, позволяющий атомам азота проникать в поверхность металла для получения слоя азотсодержащих соединений. Слой азотирования может улучшить твердость, износостойкость, усталостную прочность и коррозионную стойкость поверхности детали.

Поскольку температура обработки азотированием низкая, деформация мала, а слой азотирования тонкий (обычно не более 0,6-0,7 мм), процесс азотирования должен быть максимально организован. Чтобы уменьшить деформацию во время азотирования, обычно требуется после резки. Провести высокотемпературный отпуск для снятия напряжений.

Детали прецизионных машин, производимые ZHONGKEN, проходят тщательную термообработку, чтобы обеспечить их стабильную структуру внутри и на поверхности. Вы также можете искать сопутствующие товары на нашем веб-сайте, чтобы узнать о них.

Мы являемся опытным производителем запчастей . У нас есть передовые технологии исследований и разработок и отличные производственные технологии, и мы можем контролировать качество продукции во всех аспектах. Наша продукция используется в различных машинах и оборудовании и имеет отличные эксплуатационные характеристики во всех сферах жизни. Наше заботливое послепродажное обслуживание также получило единодушную похвалу от клиентов по всему миру. Если вы хотите купить наши детали для машин, пожалуйста, свяжитесь с нами немедленно!